Mechanical Engineering

Startseite > Elektronik-Entwicklung > R&D Prozesse > Mechanical Engineering

Mechanical Engineering

Im Mechanical Engineering ist das Ziel die Einhausung und Schutz der Elektronik vor Umwelteinflüssen. Diese sind unter anderem Verschmutzungen wie Staub, Flüssigkeiten wie Salzwasser, Vibration, Chemikalien wie Benzin, Diesel, Reinigungsmittel und diverse Temperatureinflüsse. Dabei müssen Schnittstellen zur Elektronik, wie etwa thermische Anbindung an das Kühlblech, die Steckerkontaktierung und die Vibrationsdämpfung von SMD-Bauteilen auf der Leiterplatte entwickelt und ausgelegt werden. Des Weiteren muss die Anbindung zur Umweltseite mechanisch und thermisch, d.h. Montage via Schraub-, Klemm- oder Steckverbindung als auch elektrisch durch das Steckersystem abgestimmt sein.

Nach dem die richtige Einhausung für ein Produkt entwickelt wurde, ist dieses bereit ein Produktleben lang geschützt vor jeglichen Umwelteinflüssen zu funktionieren.

DESIGN

Sowohl 2D- als auch 3D-Konstruktionssoftware wird verwendet, um den Entwurf von der mechanischen Architektur bis zum Endprodukt zu erstellen und zu entwickeln.

Mit diesen Konstruktionswerkzeugen werden die Einzelteile und Baugruppen und deren Zeichnungsableitungen erstellt. Darüber hinaus können virtuelle Kollisionsprüfungen durchgeführt werden.

Verwendete 3D-Konstruktionssoftware:

Creo Parametric 7.0

(mit Add-on Cetol für statistische Toleranzauslegung)

Verwendete 2D-Konstruktionssoftware:

Draftsight Professional

DEVELOPMENT

Um das entwickelte Design auf dessen Robustheit, Verwendbarkeit und Herstellbarkeit zu überprüfen, werden verschiedene Simulationen an einzelnen Komponenten und Baugruppen durchgeführt. Umfang und Inhalt der Simulationen variieren je nach Bauteil und Anforderung bzw. gewünschter Analyse:

- Dichtungsdesign; Profilform der Dichtlippen: Größe, Anzahl der Dichtlippen, Shore-Härte, Druckverformungsrest = Stördruck vs. Anpressdruck über die Lebensdauer

- Modalanalyse von A-Teilen: PCBA, Gehäuse, Deckel, ECU/Aktuator, Aufspannungen für Validierung

- Wärmeausdehnung in der Installation, sprich auf ECU-Ebene – Wärmeausdehnung und Spannungsanalyse von Einzelbauteilen im integrierten Zustand. Verhalten der Bauteile im Temperatureinfluss

- Verguss-/Füllsimulation

- Dichtungsdesign; Profilform der Dichtlippen: Größe, Anzahl der Dichtlippen, Shore-Härte, Druckverformungsrest = Stördruck vs. Anpressdruck über die Lebensdauer

- Modalanalyse von A-Teilen: PCBA, Gehäuse, Deckel, ECU/Aktuator, Aufspannungen für Validierung

- Wärmeausdehnung in der Installation, sprich auf ECU-Ebene - Wärmeausdehnung und Spannungsanalyse von Einzelbauteilen im integrierten Zustand. Verhalten der Bauteile im Temperatureinfluss

- Verguss-/Füllsimulation

Verwendete Simulationssoftware: ANSYS, MOLD-FLOW

TEST

Mit verschiedenen Methoden und Geräten wird geprüft, ob das hergestellte Bauteil die erforderlichen Anforderungen erfüllt.

Die Analyseschritte und -tiefe können je nach Produkt variieren. Dazu gehören:

- Geometrische Prüfungen und Auswertungen via 3D-Scan

- Materialanalyse mittels Mikroskop: 20-2000-fache Vergrößerung; 3D-Scan-Funktion für Messungen

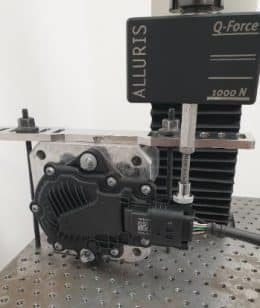

- Kraftmessmaschine z.B. Steckversuche programmierbare Kraftmessungen 10N-1kN

- Rauheitsmessungen i.d.R. von Oberflächen oder Dichtflächen

- Shore-Härtemessungen z.B. von Vergussanwendungen

- Laserfähigkeitstests

- Geometrische Prüfungen und Auswertungen via 3D-Scan

- Materialanalyse mittels Mikroskop: 20-2000-fache Vergrößerung; 3D-Scan-Funktion für Messungen

- Kraftmessmaschine z.B. Steckversuche programmierbare Kraftmessungen 10N-1kN

- Rauheitsmessungen i.d.R. von Oberflächen oder Dichtflächen

- Shore-Härtemessungen z.B. von Vergussanwendungen

- Laserfähigkeitstests

Verwendete Hardware / Software:

ATOS Q 3D Scanner, GOM Evaluation Software, Keyence VHX 5000, Alluris force Teststand

ZUSÄTZLICHES EQUIPMENT:

Mit Hilfe verschiedener zusätzlicher Maschinen können Situationen im Projekt, die oft viel Zeit in Anspruch nehmen, beschleunigt werden.

Mit dem FDM-3D-Drucker können Programmieradapter für Tests in frühen Projektphasen in kürzester Zeit realisiert werden. Außerdem können die Produkte in der Konzeptphase schnell hergestellt und unseren Kunden vorgeführt werden. So erhält man sehr schnell einen ersten realen Eindruck von der Größe des Produktes und der Anwendung.

Verwendete Hardware/ Software: Stratasys FDM 3D Drucker

Validierung

Mit der Validierung stellen wir sicher, dass die Entwicklung alle normativen, als auch spezifischen Kunden-Anforderungen erfüllt.

Unser Leistungsangebot ist dabei in 3 Teilbereiche gegliedert: Umweltvalidierung, elektrische Validierung und EMV Validierung.

Wir beraten Sie gerne persönlich.

Sie möchten mehr über unser Leistungsportfolio erfahren oder haben ein konkretes Anliegen dazu? Unsere Experten helfen Ihnen gerne weiter.