Quality Assurance

Startseite > Elektronik-Entwicklung > R&D Prozesse > Quality Assurance

Qualitätslevel

Die Melecs Entwicklungsprozesse basieren auf dem V-Modell in Anlehnung an ASPICE. Wir unterscheiden zwischen drei verschiedenen Qualitätslevel: die Produktqualität, die Qualität der Arbeitsergebnisse und die Prozessqualität.

Prozessqualität

Qualität der

Arbeitsergebnisse

Produktqualität

PROZESSQUALITÄT

Die Melecs Entwicklungsprozesse basieren auf dem V-Modell in Anlehnung an ASPICE.

ASPICE ist die Abkürzung für Automotive Software Process Improvement and Capability Determination und ist ein Qualitätsstandard zur Bewertung der Leistungsfähigkeit von Entwicklungsprozessen.

Das ist die Basis für die standardisierte Abarbeitung unserer Produktentwicklungen.

Die Melecs Prozesslandschaft beschreibt die Entwicklungsabläufe auf Taskebene, welche abhängig von der Projektdimension zugeschnitten werden.

Die Entwicklung komplexer Produkte setzt ein Zusammenspiel vieler Bereiche voraus. Die Schnittstellen sind in der Prozesslandschaft mittels definierter In- und Outputs geregelt.

Um die hohe Produktqualität sicherzustellen, wird die Einhaltung dieser Prozesse regelmäßig überprüft und ständig weiterentwickelt. Ebenso wird der Reifegrad unserer Projekte zu definierten Meilensteinen vom Management überprüft. Die nächste Projektphase wird demnach erst nach einer positiven Bewertung des Meilenstein-Reviews gestartet.

QUALITÄT DER ARBEITSERGEBNISSE

Jeder Teilprozess der Entwicklung hat definierte Arbeitsergebnisse, wie beispielsweise Produktzeichnungen, Layout- und Schematic-Unterlagen, Stücklisten oder Methoden.

Für die termingerechte Realisierung der Produktentwicklung ist die Verfügbarkeit und definierte Qualität der Arbeitsergebnisse Voraussetzung. Um das zu erreichen, erfolgt eine initiale Planung der notwendigen Arbeitsprodukte in Abhängigkeit zur Release-Planung.

Zur Absicherung der Qualität der Arbeitsergebnisse und um den geplanten Projektfortschritt zu gewährleisten, werden u. a. Reviews oder Simulationen angewandt. Deren ordnungsgemäße Durchführung wird wiederrum von der Qualitätsabteilung überprüft.

PRODUKTQUALITÄT

Die Produktqualität wird mit Hilfe mehrstufiger Tests entwicklungsbegleitend geprüft und final nach der Produktvalidierung freigegeben.

Für jedes eigen entwickelte Produkt wird eine mehrstufige Teststrategie produktspezifisch erarbeitet. Um mögliche Abweichungen so früh wie möglich zu erkennen, nimmt die Komplexität und Dauer der Tests von der Basis bis zur Spitze des Testbaums zu. So können Ursachen gefunden und entsprechende Maßnahmen abgeleitet werden. Damit soll sichergestellt werden, dass straffe Terminplanungen realisiert werden können.

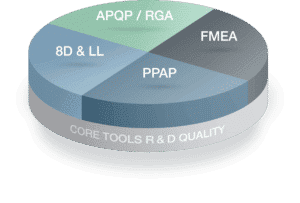

Qualitätssicherung – Core Tools

Wir wickeln unsere Projekte auf Basis eines Reifegradmodells ab, welches mit dem V-Modell kombiniert ist.

Die präventive Fehlervermeidung betreiben wir auf Basis von Fehlermöglichkeits- und Einfluss-Analysen. Diese werden in multidisziplinären Teams für unsere Produktkonzepte erarbeitet. Mittels definierter Schnittstelle werden die Informationen von der Design zur Prozess-FMEA übergeben sowie die Durchgängigkeit der besonderen Merkmale sichergestellt.

Die Erstbemusterungsdokumentation und -freigabe setzt sich üblicherweise aus Ergebnissen der Produkt- und Prozessentwicklung zusammen. Die Inhalte werden projektspezifisch mit unseren Kunden abgestimmt und im Zuge des Freigabeprozesses übermittelt.

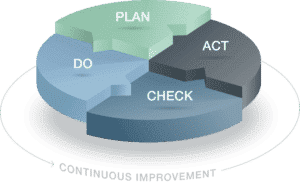

PDCA – Plan Do Check Act

Ein zentrales Tool der Qualitätssicherung ist der PDCA-Zyklus, welcher in sämtlichen Unternehmensbereichen Anwendung findet. Die Verwaltung der Verbesserungsmaßnahmen erfolgt zentral über das Melecs-Tool CALM – Central Action List Melecs. So können zum Beispiel Maßnahmen aus Lessons Learned, Audits, internen Verbesserungen uvm. strukturiert bearbeitet, automatisiert verfolgt und zentral dokumentiert werden.

Wenn im Laufe der Entwicklungsarbeit Abweichungen und Probleme entstehen, werden diese strukturiert bearbeitet. Bei Melecs verwenden wir abhängig von der Problemstellung unterschiedliche Methoden, welche miteinander kombinierbar sind. Zur strukturierten Erarbeitung der Problemlösung setzen wir zum Beispiel die 8D-Systematik ein, oftmals in Kombination mit Ishikawa-Diagrammen und 5-Why-Analysen zur Ermittlung der Grundursachen. Um die Fehlerwiederholung zu vermeiden werden im Zuge von Lessons Learned basierend auf der Grundursache systematische Maßnahmen umgesetzt.

Safety Management

Ein von der Entwicklung unabhängiges Safety Management stellt bereits am Beginn der Entwicklung sicher, dass normative Anforderungen und der Stand von Wissenschaft und Technik im Design berücksichtigt werden.

Wir beraten Sie gerne persönlich.

Sie möchten mehr über unser Leistungsportfolio erfahren oder haben ein konkretes Anliegen dazu? Unsere Experten helfen Ihnen gerne weiter.