Gépészeti tervezés

Kezdőoldal > Elektronikai fejlesztés > K&F folyamatok > Gépészeti tervezés

Gépészeti tervezés

A gépészeti tervezésben a cél az elektronika védelme a környezeti hatásoktól. Ezek közé tartoznak a szennyeződések (például: por, folyadékok, sós víz, rezgés), vegyi anyagok (például: üzemanyagok, tisztítószerek és különböző hőmérsékleti hatások). Ki kell dolgozni és meg kell tervezni az elektronikához való kapcsolódási pontokat (például a hűtőbordához való termikus csatlakozást, a csatlakozók érintkezését és az SMD alkatrészek rezgéscsillapítását a PCB-én). Továbbá a környező oldalhoz való csatlakozást mechanikusan és hőtechnikailag is össze kell hangolni (csavaros, bilincses vagy dugós csatlakozással), valamint elektromosan a dugaljrendszeren keresztül.

Miután a termékhez kifejlesztették a megfelelő burkolatot, az a termék élettartama alatt végig képes a környezeti hatásoktól védve működni.

TERVEZÉS

A mechanikai felépítéstől a végtermékig a terv létrehozásához és fejlesztéséhez mind 2D-s, mind 3D-s tervezőszoftvereket használunk.

Ezeket a tervezőeszközökkel hozzuk létre az egyes alkatrészeket és részegységeket, valamint azok rajzi származtatását. Ezenkívül virtuális ütközésvizsgálatok is végezhetők.

Használt 3D tervező szoftver:

Creo Parametric 7.0

(Cetol bővítménnyel a statisztikai tűrés tervezéséhez)

2D tervező szoftver használt:

Draftsight Professzionális

FEJLESZTÉS

A kifejlesztett konstrukció szilárdságának, használhatóságának és gyárthatóságának tesztelésére különböző szimulációkat végezünk az egyes alkatrészeken és részegységeken. A szimulációk terjedelme és tartalma az alkatrésztől, a követelményektől, illetve a kívánt elemzéstől függően változik:

- Tömítés kialakítása; a tömítőkarika profilformája: méret, tömítőkarikák száma, Shore-keménység, nyomásra maradó alakváltozás mértéke = kifejtett nyomás az élettartam alatt

- A-alkatrészek modális elemzése: PCBA, ház, fedél, ECU/működtető, validáláshoz szükséges szerelvények

- Hőtágulás a berendezésben, azaz az ECU szintjén – Hőtágulás és feszültségelemzés az egyes alkatrészek integrált állapotában. Az alkatrészek viselkedése hő hatására

- Öntési/töltési szimuláció

- Tömítés kialakítása; a tömítőkarika profilformája: méret, tömítőkarikák száma, Shore-keménység, nyomásra maradó alakváltozás mértéke = kifejtett nyomás az élettartam alatt

- A-alkatrészek modális elemzése: PCBA, ház, fedél, ECU/működtető, validáláshoz szükséges szerelvények

- Hőtágulás a berendezésben, azaz az ECU szintjén – Hőtágulás és feszültségelemzés az egyes alkatrészek integrált állapotában. Az alkatrészek viselkedése hő hatására

- Öntési/töltési szimuláció

Használt szimulációs szoftver: ANSYS, MOLD-FLOW

TESZTELÉS

Különböző módszerekkel és eszközökkel vizsgáljuk, hogy a gyártott alkatrész megfelel-e az előírt követelményeknek.

Az elemzési lépések és az elemzés mélysége a terméktől függően változhat. Ide tartoznak:

- Geometriai ellenőrzések és kiértékelések 3D szkenneléssel

- Anyagvizsgálat mikroszkóppal: 20-2000x nagyítás; 3D scan funkció a mérésekhez

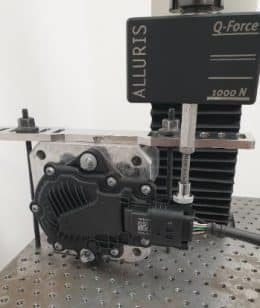

- Erőmérő gép pl. plug-in tesztek programozható erőmérések 10N-1kN

- Érdességmérések általában a felületek vagy tömítőfelületek esetében

- Shore-keménység mérése, pl. öntési alkalmazásoknál

- Lézeres vizsgálatok

- Geometriai ellenőrzések és kiértékelések 3D szkenneléssel

- Anyagvizsgálat mikroszkóppal: 20-2000x nagyítás; 3D scan funkció a mérésekhez

- Erőmérő gép pl. plug-in tesztek programozható erőmérések 10N-1kN

- Érdességmérések általában a felületek vagy tömítőfelületek esetében

- Shore-keménység mérése, pl. öntési alkalmazásoknál

- Lézeres vizsgálatok

Használt hardver/szoftver:

ATOS Q 3D szkenner, GOM kiértékelő szoftver, Keyence VHX 5000, Alluris force tesztállomás

KIEGÉSZÍTŐ FELSZERELÉSEK:

A különböző kiegészítő felszerelések segítségével a projektben a gyakran sok időt igénylő helyzetek felgyorsíthatók.

Az FDM 3D nyomtatóval a lehető legrövidebb idő alatt megvalósíthatóak a projekt korai fázisaiban a tesztekhez szükséges programozó adapterek. Ezenkívül a termékek a koncepciós szakaszban gyorsan legyárthatók és bemutathatók ügyfeleinknek. Így nagyon gyorsan megkaphatjuk az első valós benyomást a termék méretéről és az alkalmazásról.

Használt hardver/szoftver: Stratasys FDM 3D nyomtató

Validálás

A validálással biztosítjuk, hogy a fejlesztés mind a normatív előírásoknak, mind az adott ügyfél egyedi követelményeinek megfeleljen.

Szolgáltatási palettánk három részterületre tagolódik: Környezeti validálás, villamos validálás és EMC validálás.

Örömmel adunk tanácsot személyesen.

Szeretne többet megtudni szolgáltatási portfóliónkról, vagy konkrét kérése van? Szakértőink örömmel segítenek Önnek.